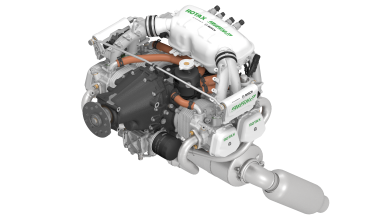

Mobility ist der größte Unternehmensbereich der Bosch-Gruppe. Er trug 2024 nach vorläufigen Zahlen mit 55,9 Milliarden Euro rund 62 Prozent zum Gesamtumsatz bei. Damit ist das Technologieunternehmen einer der führenden Anbieter in der Mobilitätsindustrie. Bosch Mobility verfolgt die Vision einer sicheren, nachhaltigen und begeisternden Mobilität. Seinen Kunden bietet der Bereich ganzheitliche Mobilitätslösungen. Die wesentlichen Geschäftsfelder sind: Elektrifizierung, Software und Services, Halbleiter und Sensoren, Fahrzeugcomputer, fortschrittliche Fahrerassistenzsysteme sowie Systeme zur Regelung der Fahrdynamik. Hinzu kommen Werkstattkonzepte sowie Technik und Service für den Kraftfahrzeughandel. Wichtige Innovationen im Automobil wie das elektronische Motormanagement, der Schleuderschutz ESP oder die Common-Rail-Dieseltechnik kommen von Bosch.

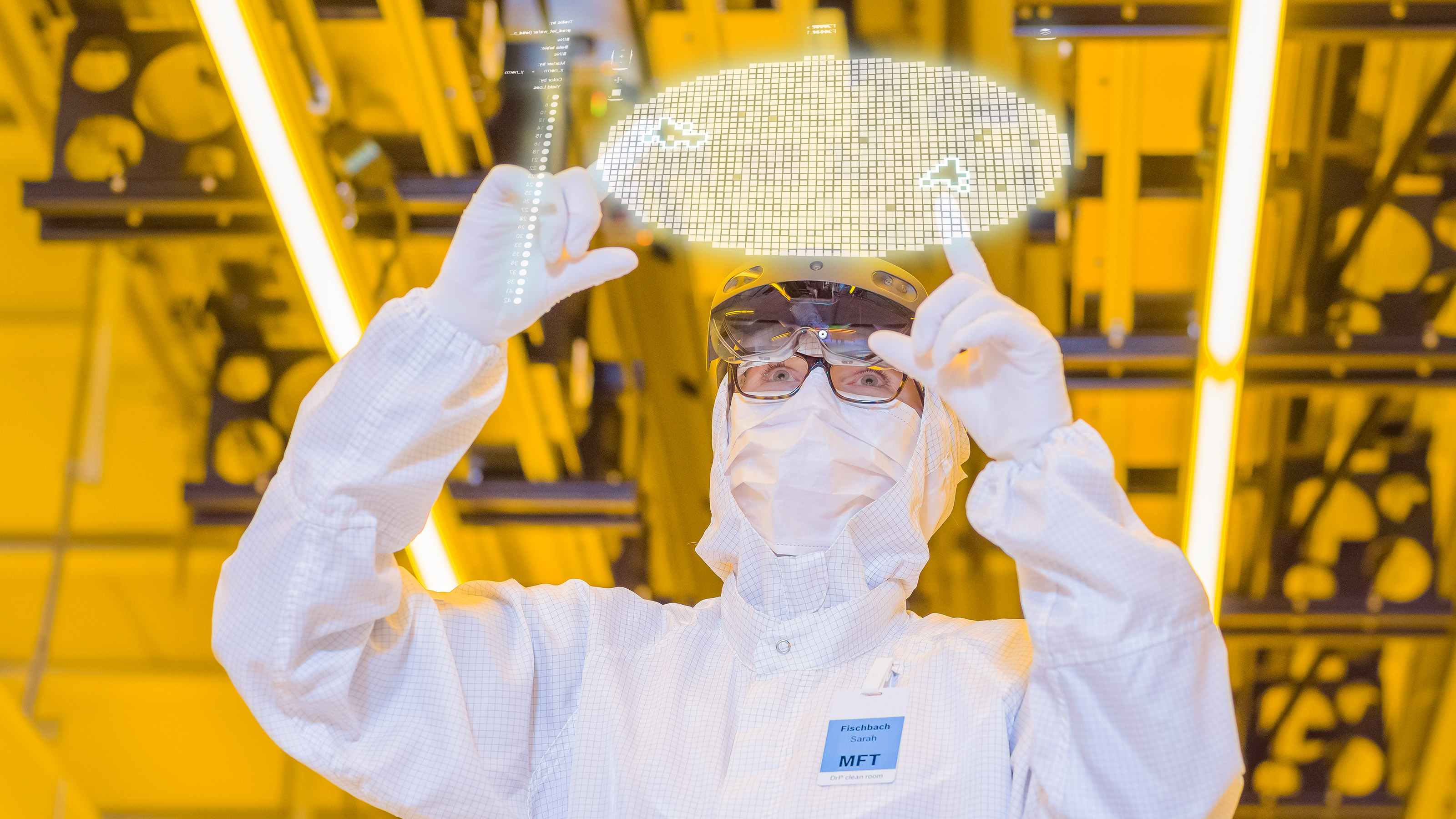

Die Bosch-Gruppe ist ein international führendes Technologie- und Dienstleistungsunternehmen mit weltweit rund 417 900 Mitarbeitenden (Stand: 31.12.2024). Sie erwirtschaftete im Geschäftsjahr 2024 nach vorläufigen Zahlen einen Umsatz von 90,5 Milliarden Euro. Die Geschäftsaktivitäten gliedern sich in die vier Unternehmensbereiche Mobility, Industrial Technology, Consumer Goods sowie Energy and Building Technology. Mit seiner Geschäftstätigkeit will das Unternehmen übergreifende Trends wie Automatisierung, Elektrifizierung, Digitalisierung, Vernetzung sowie die Ausrichtung auf Nachhaltigkeit technologisch mitgestalten. Die breite Aufstellung über Branchen und Regionen hinweg stärkt die Innovationskraft und Robustheit von Bosch. Mit seiner ausgewiesenen Kompetenz bei Sensorik, Software und Services ist das Unternehmen in der Lage, Kunden domänenübergreifende Lösungen aus einer Hand anzubieten. Zudem setzt Bosch sein Know-how in den Bereichen Vernetzung und künstliche Intelligenz ein, um intelligente, nutzerfreundliche und nachhaltige Produkte zu entwickeln und zu fertigen. Bosch will mit „Technik fürs Leben“ dazu beitragen, die Lebensqualität der Menschen zu verbessern und natürliche Ressourcen zu schonen. Die Bosch-Gruppe umfasst die Robert Bosch GmbH sowie ihre rund 470 Tochter- und Regionalgesellschaften in mehr als 60 Ländern. Inklusive Handels- und Dienstleistungspartnern erstreckt sich der weltweite Fertigungs-, Entwicklungs- und Vertriebsverbund von Bosch über fast alle Länder der Welt. Basis für künftiges Wachstum ist die Innovationskraft des Unternehmens. Bosch beschäftigt weltweit rund 86 900 Mitarbeitende in Forschung und Entwicklung an 136 Standorten, davon etwa 48 000 Software-Entwicklerinnen und -Entwickler.

Mehr Informationen unter www.bosch.com, www.iot.bosch.com, www.bosch-presse.de.